在活性炭的规模化应用中,一个关键参数始终牵动着行业神经——着火点。作为衡量材料热稳定性的指标,着火点直接决定了活性炭在高温环境下的安全边界。例如,污水处理厂再生炉内活性炭的燃烧失控、新能源汽车超级电容器热失控引发的安全隐患,均与着火点控制不当密切相关。传统人工测试方法因效率低、误差大、数据不可追溯等问题,已难以满足现代工业对材料安全性的严苛要求。

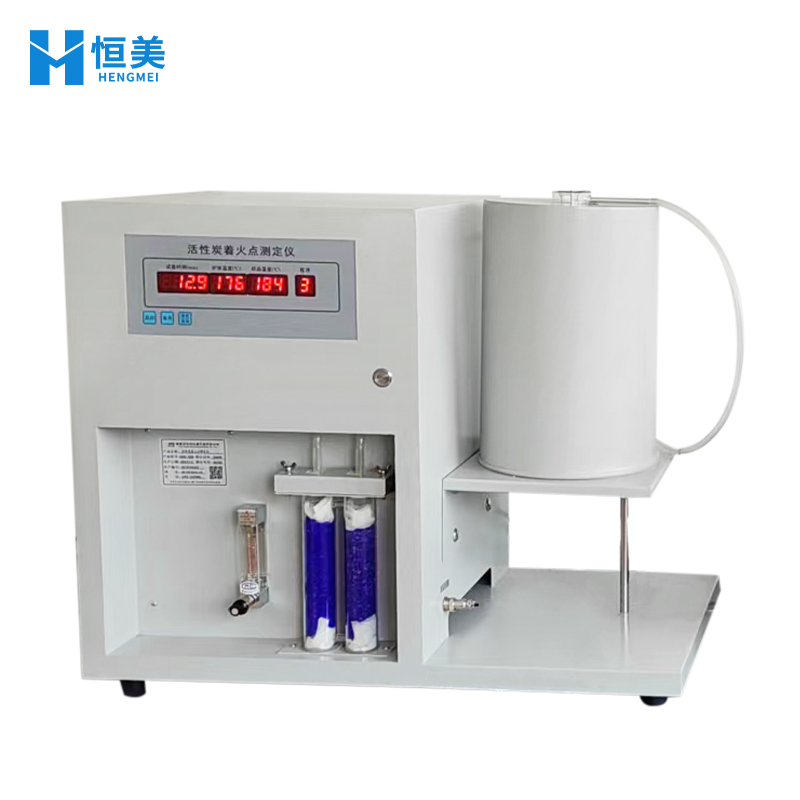

在此背景下,微机活性炭着火点测定仪凭借其全自动化、高、智能化的技术特性,成为破解行业痛点的关键工具。本文将从技术原理、性能优势、应用场景及典型等维度,系统解析这一设备的创新价值。

一、技术原理:模拟工况的精准复现

1.1逻辑:热力学与空气动力学的协同控制

微机活性炭着火点测定仪通过“程序升温+流动空气”双系统耦合,精准复现活性炭在实际工况中的热解过程。其技术路径可分为三个阶段:

样品预处理:将活性炭制成25mm±1mm的均匀颗粒层,装入国标石英灼烧套管,确保热传导效率与标准一致。

程序升温控制:

初始阶段(室温-150℃):以10℃/min快速升温,模拟活性炭吸附热释放的初始阶段;

关键阶段(150℃-着火点):以2-3℃/min缓速升温,精准捕捉热解反应临界点。

空气流场调控:通过20L/min的稳定流量,模拟活性炭再生或使用过程中的氧气供给条件,确保实验结果与实际场景高度吻合。

1.2判定机制:多参数融合的智能决策

传统方法依赖人工观察火焰或温度突变,存在主观误差。而微机测定仪采用“双热电偶+软件算法”的复合判定体系:

A级炉温热电偶:实时监测加热腔体温度,确保升温速率符合GB/T7702.9标准;

0.5级样品热电偶:精准捕捉活性炭颗粒层内部的温度突变,分辨率达1℃;

智能算法:当样品温度突然上升超过空气流温度,且升温速率突破阈值时,系统自动判定为着火点,误差控制在±2℃以内。

二、技术优势:从“经验驱动”到“数据驱动”的跨越

2.1效率革命:单次测试时间缩短60%

传统方法需人工记录温度曲线2-3小时,而微机测定仪实现全流程自动化:从样品装填、升温控制到结果判定,单次测试仅需40-60分钟。例如,某环保企业采用该设备后,日检测量从8批次提升至20批次,大幅缩短了活性炭再生工艺的研发周期。

2.2跃升:误差控制从“±8℃”到“±2℃”

通过双热电偶校准与软件自动判定,设备消除了人工观察火焰的主观误差。以某新能源企业的超级电容器活性炭测试为例:

传统方法测得着火点为415-425℃(偏差±5℃);

微机测定仪结果稳定在420±2℃,为材料配方优化提供了可靠依据。

2.3数据管理:从“纸质档案”到“智能分析”

设备内置数据库支持无上限存储实验数据,并可导出Excel/PDF格式文件。某化工研究所通过分析历史数据发现:

当活性炭着火点低于500℃时,催化剂载体在高温反应中的活性组分流失率增加30%;

基于这一发现,该所优化了活性炭孔隙结构,使催化剂寿命延长至原来的1.3倍。

三、应用场景:覆盖活性炭全产业链

3.1环保领域:再生工艺的安全屏障

在污水处理用活性炭的再生过程中,着火点是控制炉温的参数。某环保科技公司采用微机测定仪后,实现了以下突破:

快速筛选出着火点≥450℃的活性炭,避免再生炉因材料自燃导致的爆炸事故;

通过对比不同批次活性炭的升温曲线,优化了再生工艺的氧气供给策略,能耗降低15%。

3.2新能源领域:储能系统的热失控防护

超级电容器用活性炭需在快充/放电过程中承受高温冲击。某动力电池企业通过该设备测试发现:

当活性炭着火点从420℃提升至480℃时,电容器在60℃环境下的热失控风险降低80%;

基于这一数据,该企业调整了活性炭的碳化工艺,产品通过UL94V-0级防火。

3.3医药领域:灭菌工艺的合规性保障

药用活性炭需在121℃高压蒸汽中保持稳定性。某制药企业利用微机测定仪验证:

所有批次活性炭的着火点均高于550℃,远超灭菌工艺温度上限;

实验数据支持企业通过FDA,出口订单量增长40%。

四、行业痛点与解决方案:直击传统方法的三大短板

痛点类型 传统方法局限 微机测定仪解决方案

效率低 单次测试需2-3小时人工记录 全自动流程,40-60分钟完成测试

误差大 人工判断火焰时间,偏差±8℃ 双热电偶+软件算法,误差≤±2℃

数据不可追溯 纸质记录易丢失,难以横向对比 数据库无限存储,支持按时间/批次检索分析

五、典型:山东恒美电子科技有限公司的实践赋能

作为微机活性炭着火点测定仪的研发企业,山东恒美电子科技有限公司已为全球300余家客户提供解决方案。以某国际化工巨头为例:

需求:筛选用于挥发性有机物(VOCs)吸附的高稳定性活性炭;

方案:利用恒美设备测试200种活性炭样品,建立着火点-吸附容量-再生寿命的关联模型;

成果:开发出着火点≥520℃的新型活性炭,在石化行业VOCs治理项目中实现99.9%的去除率。

结语:技术赋能,定义活性炭安全新标准

从实验室到生产线,微机活性炭着火点测定仪正以“精准、高效、智能”的特性,重塑活性炭行业的质量管控体系。山东恒美电子科技有限公司作为这一领域的创新引领者,始终致力于通过技术突破解决客户痛点。我们的产品不仅符合GB/T7702.9与GB/T20405国家标准,更以“0.5级热电偶+A级炉温控制+智能数据分析”的硬核配置,为活性炭的安全性保驾护航。